Vous souhaitez disposer d’une maintenance efficace et bénéficier d’une continuité de service sur vos équipements électroniques ?

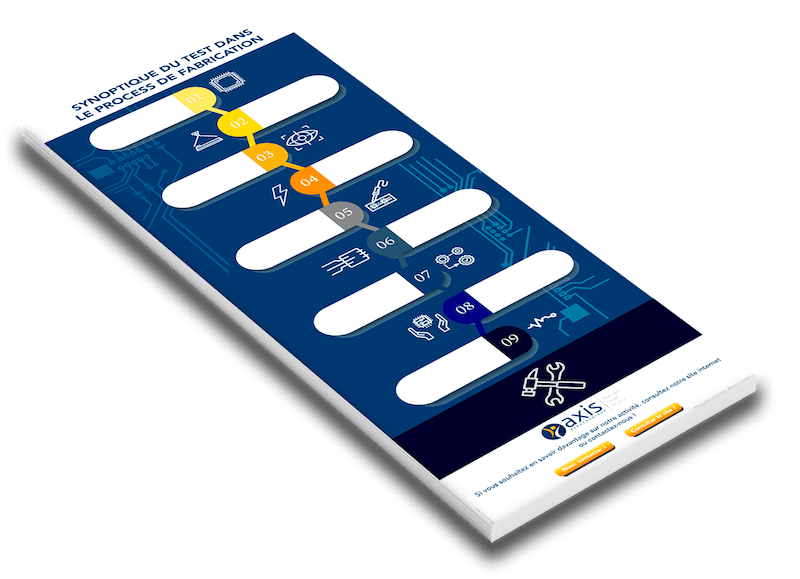

La capacité d’expertise d’Axis Électronique vous accompagne dans le test et la maintenance de ses propres productions, mais également des cartes électroniques de vos moyens de production. La maintenance préventive et curative peut être intégrée dans vos projets d’industrialisation.